INTERVIEW アシックス商事経営企画部・田村啓太さんに聞く

アシックスのウォーキングシューズを製造・販売するアシックス商事が修理事業のシステムを大きく変え、業務効率の改善につなげている。消費者のサステイナビリティー(持続可能性)意識が高まる一方で、手間とコストのかかるリペアサービスをメーカーが維持するのは難しい。アシックス商事では「リペアコーディネーションシステム(Repair Coordination System=RCS)」を導入し、これまでグループ工場で担っていた受付業務を店頭に移管するといった新たな仕組みを構築。成果をあげている。今回のプロジェクトに関わった経営企画部の田村啓太さんに詳しく聞いた。

「品番に適したソールを簡易に指示が出せるシステムを求めていた」と語るアシックス商事経営企画部の田村啓太さん

新システム「RCS」で顧客体験も事業スピードも改善

■誰でも使えるように

――アシックス商事では年間修理件数が約2万6000件(24年度)あるとのこと。リペアサービスの位置付けは。

当社は修理事業を34年以上、続けてきました。ウォーキングシューズの中でカジュアルをメインにしたシリーズ「ペダラ」は23年に40周年、ビジネスをメインにしたシリーズ「ランウォーク」は25年に30周年を迎えており、ランウォークについてはブランドの設立当初からリペアサービスを提供していることになります。

当社がこの事業を長く続けてきたのはお客様満足度の向上のため。これがサービス面での差別化につながり、各ブランドが長く支持されてきた要因の一つと捉えています。

30周年を迎えた「ランウォーク」

――RCS導入の経緯は。

グループの全体方針が変わったことで従来のやり方でリペアサービスを維持することが困難になり、新たなシステムの開発が必要なりました。そこで既に当社ECサイトの開発・運営に関わっていたダイアモンドヘッドさんに新システムの開発を依頼。今後、ECとリペアサービスを統一的に提供することも想定していたため、顧客情報の管理を含め同社にお願いしたほうがメリットは大きいと判断しました。

――開発にあたり重視したことは。

これまで修理サービスは属人的なスキームで運営されていました。お客様から預かった修理依頼品は店舗を経てアシックスグループの工場で受け付け、修理の可否判断や見積もり、納期の算出などをしていました。正確に判断するためには専門知識と煩雑な作業が必要だったからです。例えば要望の多いヒールプラグの交換でも、対象の靴(品番)によって使われているパーツは異なります。該当パーツが何かを即座に分かる人は限られており、確認に時間が掛かり、その結果、修理の可否判断にも時間を要していました。

そこで新システムの開発にあたっては、修理に関する専門知識を持たない店舗スタッフが簡単な操作でその作業を担えるよう、ゼロから設計していきました。そして品番と色番ごとにどのパーツを使っているかを確定し、修理・交換が可能かどうか・見積もりや納期について、システムの画面上で瞬時に出せるようプログラムを組んだのです。もちろん操作性と採算性を高める観点から、選択肢をある程度絞り込み、提供可能な修理についても集約しました。

――新システム構築にあたり、ベンダーにはどんなリクエストをしたか。

「簡単に操作できること」と「皆が常に同じ情報を得られること」の2点です。

お客様から修理のご要望を受ける店舗スタッフは靴を販売し、工場のスタッフは製造するのが主な仕事です。パソコンの扱いに不慣れな人でも、RCSを簡単に、かつストレスなく使えることが不可欠でした。

そこで操作する人が入力する「回数」と「項目」を極力減らしました。プルダウン式による選択型にし、品番と色番、希望する修理項目を選ぶだけで修理可否と納期、見積り額が自動的に出てくるようにしたのです。手入力の範囲はお客様の名前と連絡先程度にしました。

「皆が同じ情報を得られる」というのは、主に修理のステータスを確認するときに必要になります。これまではその閲覧権限がアシックスグループの工場のみに限定されていましたが、店舗や修理工場もアクセスできるようにしました。店頭で依頼を受け付けた際に申請IDを生成するようにしたので、関係者はそのIDをシステムに打ち込むだけで、該当の靴が修理工程の今どの段階にあるのかが分かるようになりました。

■リードタイムを短縮

――RCSは7月に本格稼働ましたが、状況は。

概ねスムーズに運用できています。ステータスの可視化は特に修理工場に好評です。以前であれば工場にモノが届かないとどれだけの量を依頼されるのか分からなかったのですが、RCSによって「いつ店舗から出荷されたか」が分かるようになり、心構えや受け入れ準備がしやすくなったそうです。

修理受付はこれまで店舗では行っていなかった業務ですから、スタッフには新たな負担をかけるものになります。実際に運用が始まるまでうまく業務が運ぶか不安でしたが、RCSの操作性を簡略化したこともあり、大きなクレームは届いていません。修理工場も荷物が届いた時と出荷時にパソコンでステータスの変更操作を新たにしてもらうことになりましたが、それによって可視化のメリットも生まれているため、受け入れられていると思っています。

――RCS導入による効果は。

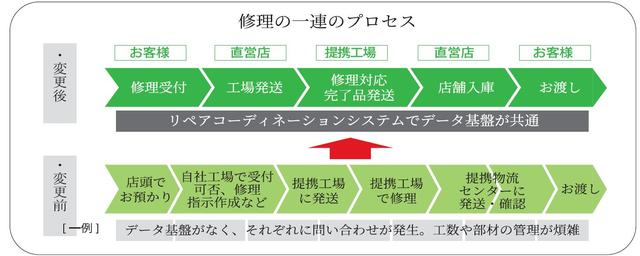

輸送や業務委託コストの削減効果に加え、(受付から納品までの)リードタイムの短縮につなげています。以前の業務フローでは修理依頼のあった靴をいったん自社工場に届けて受け付けを済ませ、その後修理工場に運び、終わったら提携する物流センターに送って確認作業などを済ませて、店舗に送っていました。しかし今は店舗から修理工場へ直接輸送するようになったため、工程を減らすことができ、修理日数に余裕ができています。スタッフが限られる中、修理工場にはゆとりを持って質の高い作業をしてもらえています。

――第2フェーズでは、現在店頭で受けている修理依頼をオンラインでも可能にする予定だとか。

修理工場やカスタマー対応の体制が整い次第、年内または26年1月をめどにローンチしたいと考えています。現在、修理のご要望は当社の直営店のみで受け付けており、鹿児島や静岡など直営店が無いエリアでは対応できていません。ウェブ上での受け付けが可能になれば、既存サービスを補完できるものになると見ています。ECの価値や、ブランドとしてのLTV(顧客生涯価値)の向上につなげていきます。

自社開発のオリジナルパーツを使って靴としての機能を回復させ、当社認定の修理工場が持つ高い技術によってきれいな仕上がりを施す…。メーカーだからこそできるこうした利点を活かし、今後も安定的にリペアサービスを提供していきたいと思っています。

問い合わせ先

ダイアモンドヘッド株式会社

問い合わせはこちら

企画・製作=繊研新聞社業務局